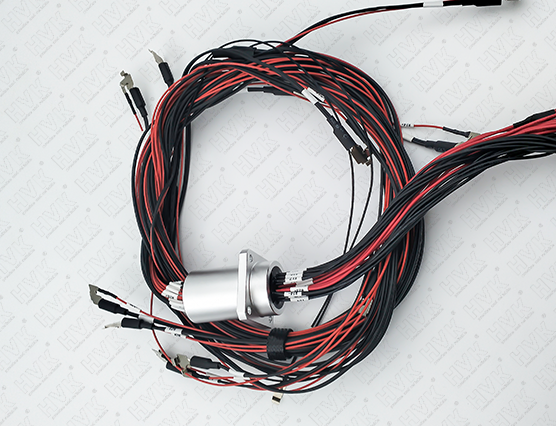

在航空航天領(lǐng)域,連接器是電子設(shè)備中的重要組成部分,負(fù)責(zé)在不同系統(tǒng)和組件之間傳輸電力和信號(hào)。定制航空連接器的需求日益增長(zhǎng),企業(yè)和工程師們希望通過定制化的解決方案來(lái)滿足特定的應(yīng)用需求。然而,定制航空連接器的兼容性問題常常成為設(shè)計(jì)與制造中的一個(gè)關(guān)鍵考量。確保連接器的兼容性不僅關(guān)乎其能否正常工作,還涉及到整個(gè)系統(tǒng)的穩(wěn)定性和安全性。因此,在定制航空連接器時(shí),必須采取一系列措施來(lái)確保其兼容性。

首先,了解現(xiàn)有標(biāo)準(zhǔn)和規(guī)范是確保定制航空連接器兼容性的基礎(chǔ)。航空航天領(lǐng)域有許多國(guó)際和行業(yè)標(biāo)準(zhǔn),如MIL-STD-810、MIL-STD-461、ARINC 600等,這些標(biāo)準(zhǔn)規(guī)定了連接器的設(shè)計(jì)、材料、性能和測(cè)試方法。在定制連接器時(shí),設(shè)計(jì)師需要熟悉相關(guān)的標(biāo)準(zhǔn),以確保所設(shè)計(jì)的連接器在尺寸、形狀、電氣性能和機(jī)械性能等方面與現(xiàn)有設(shè)備或系統(tǒng)兼容。遵循標(biāo)準(zhǔn)不僅有助于提高連接器的兼容性,還能減少后期的修改成本和時(shí)間。

其次,在設(shè)計(jì)階段,進(jìn)行詳細(xì)的需求分析是確保兼容性的關(guān)鍵步驟。這包括了解連接器的應(yīng)用環(huán)境、功能需求以及與其他設(shè)備的接口要求。設(shè)計(jì)師需要與各個(gè)相關(guān)方進(jìn)行溝通,包括系統(tǒng)集成商、設(shè)備制造商和最終用戶,以獲取準(zhǔn)確的信息。明確連接器的工作條件,如溫度、濕度、振動(dòng)和電磁干擾等因素,可以幫助設(shè)計(jì)師選擇合適的材料和設(shè)計(jì)方案,從而提高連接器的兼容性。

在進(jìn)行需求分析時(shí),還需關(guān)注連接器的插頭和插座的設(shè)計(jì)。這些部件的形狀、尺寸、極數(shù)和引腳排列等都需要與應(yīng)用系統(tǒng)的現(xiàn)有接口相匹配。設(shè)計(jì)師可以借助計(jì)算機(jī)輔助設(shè)計(jì)(CAD)軟件進(jìn)行三維建模,確保連接器的設(shè)計(jì)與實(shí)際需求相符,并在早期階段進(jìn)行虛擬的兼容性驗(yàn)證。這種方法不僅能降低設(shè)計(jì)錯(cuò)誤的風(fēng)險(xiǎn),還能提前發(fā)現(xiàn)潛在的不兼容問題。

在定制航空連接器的過程中,原型測(cè)試是驗(yàn)證兼容性的重要環(huán)節(jié)。設(shè)計(jì)完成后,制造出樣品進(jìn)行測(cè)試,可以有效評(píng)估連接器的性能和兼容性。通過對(duì)原型連接器進(jìn)行插拔測(cè)試、電氣性能測(cè)試和環(huán)境適應(yīng)性測(cè)試等,可以發(fā)現(xiàn)設(shè)計(jì)中的不足之處,從而在正式生產(chǎn)前進(jìn)行必要的調(diào)整。這一過程通常需要與測(cè)試實(shí)驗(yàn)室或?qū)I(yè)機(jī)構(gòu)合作,確保測(cè)試的科學(xué)性和可靠性。

此外,考慮到不同設(shè)備和系統(tǒng)可能會(huì)采用不同的接口標(biāo)準(zhǔn),設(shè)計(jì)師在定制連接器時(shí),應(yīng)該考慮到未來(lái)的可擴(kuò)展性和升級(jí)需求。航空航天技術(shù)的快速發(fā)展意味著設(shè)備和系統(tǒng)可能會(huì)在未來(lái)進(jìn)行更新和改進(jìn),因此,設(shè)計(jì)的連接器應(yīng)具備一定的靈活性,以便在需要時(shí)進(jìn)行更換或升級(jí)。通過將兼容性和可擴(kuò)展性相結(jié)合,可以在一定程度上降低未來(lái)的設(shè)計(jì)和維護(hù)成本。

在選擇材料方面,兼容性同樣是一個(gè)重要考量。航空連接器通常暴露在極端環(huán)境下,因此選擇合適的材料不僅能提高連接器的耐用性,還能確保其與其他組件的兼容性。例如,連接器的外殼材料需要具有良好的抗腐蝕性和抗沖擊性,以應(yīng)對(duì)飛機(jī)在飛行過程中可能遇到的各種極端條件。此外,絕緣材料的選擇也至關(guān)重要,絕緣材料應(yīng)能滿足電氣性能的要求,并與連接器的其他材料具有良好的相容性。

在生產(chǎn)階段,質(zhì)量控制也是確保兼容性的重要環(huán)節(jié)。定制連接器的生產(chǎn)過程應(yīng)嚴(yán)格遵循制定的工藝流程和質(zhì)量標(biāo)準(zhǔn),以確保每一批次的產(chǎn)品都符合設(shè)計(jì)要求。制造商可以采用先進(jìn)的檢測(cè)設(shè)備,對(duì)連接器的各項(xiàng)性能進(jìn)行嚴(yán)格檢測(cè),以確保其在電氣性能、機(jī)械性能和環(huán)境適應(yīng)性等方面均能滿足要求。此外,建立完善的質(zhì)量管理體系,對(duì)生產(chǎn)過程進(jìn)行監(jiān)控和記錄,可以有效減少因生產(chǎn)缺陷導(dǎo)致的兼容性問題。

最后,與客戶保持良好的溝通和反饋機(jī)制也是確保定制航空連接器兼容性的關(guān)鍵。客戶在使用過程中可能會(huì)遇到各種問題,及時(shí)獲取客戶的反饋信息,有助于制造商了解連接器的實(shí)際表現(xiàn),并在必要時(shí)進(jìn)行改進(jìn)或調(diào)整。通過建立客戶關(guān)系管理系統(tǒng),定期收集客戶的使用反饋,制造商可以不斷優(yōu)化產(chǎn)品設(shè)計(jì),提高連接器的兼容性和用戶滿意度。

綜上所述,確保定制航空連接器的兼容性是一個(gè)系統(tǒng)性的工程,需要從標(biāo)準(zhǔn)規(guī)范、需求分析、設(shè)計(jì)驗(yàn)證、材料選擇、生產(chǎn)控制以及客戶反饋等多個(gè)方面進(jìn)行綜合考慮。通過合理的設(shè)計(jì)和嚴(yán)密的測(cè)試,可以提高連接器的兼容性,確保其在實(shí)際應(yīng)用中發(fā)揮穩(wěn)定可靠的性能。隨著航空航天技術(shù)的不斷發(fā)展,定制連接器的需求將愈加突出,制造商需不斷提升自身的技術(shù)水平和服務(wù)能力,以滿足市場(chǎng)對(duì)高性能、高兼容性連接器的需求。